对于绝大多数电子元器件而言,它们都是有极性或者说管脚是不能焊错的。比如电解电容,一旦焊反,通电时就会发生爆炸。一般而言采用自动化给料机械进行线路板元件组装时,不会出现放错元器件的问题。但是由于生产厂家条件限制和元器件本身特点,也并不是所有元器件都可以自动贴装或插装的。常见需要人工手动放置的有各种表贴变压器、接插件、TO封装的集成电路等。这些器件仍然有可能出现组装出错的问题。一般返修是通过手动进行的,这个环节也容易出现焊接反向的问题。因此有必要对元器件的定位方法和线路板上元器件焊盘及丝印的对应关系进行一下说明。

1、电容

对于下图所示的铝通孔安装电解电容,一般是通过长短脚和本体上的印记来表示正负极的。长脚为正极、短脚为负极。在负极方的外壳上一般还有白色或其他平行于引脚的条纹。

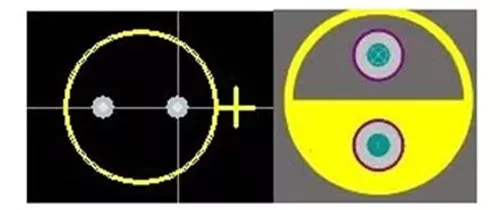

线路板上电解电容一般如图所示标记极性。

一种方法是直接在正极侧标上一个“+”号。这种方法的好处是焊接完成后,检查极性比较方便。缺点是占用线路板的面积较大。第二种方法是用丝印将负极所在区域填实。这种极性表示法占用线路板面积小,但焊接完成后检查极性不方便,常见于电脑主板等线路板器件密度较大的场合。

通孔安装的钽电容一般是在正极侧的本体上标“+”号,有的品种还用长短脚进一步进行区分。

这种电容在线路板上的标记方法可以参考铝电解电容。

对于表贴铝电解电容,被油墨涂实的一侧为负极,正极侧底座一般被切角处理。

它在线路板上一般如上图所示。也就是在线路板上用丝印“+”号表示正极,同时把器件的外形轮廓画出来。这样有切角的一边也可以用以辨认正极。

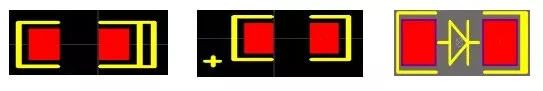

对于表贴钽电容而言,它在线路板上一般如下图所示。

上述三个电容中左侧为负极,右侧为正极。中间的一种表示方法最为形象。

2、二极管

对于发光二极管而言,一般采用长短脚来表示正负极,长脚为正,短脚为负。有时厂家会在发光二级管的一侧,切去一点,这个也可以用来表示负极。

线路板上一般也是用丝印“+”表示正极。

对于普通二极管而言:

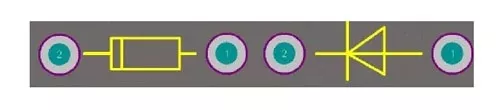

上图中左侧为负极,右侧为正极,也就是说采用丝印或染色玻璃来表示正负极性。线路板上一般采用如下两种方式表示正负极性。

用线路板上的丝印来表示二极管的极性。这个比较形象。另一种是将二极管的原理图符号直接画在丝印线路板上。

表贴发光二极管的极性表示方法非常混乱。有时一个厂家内不同封装类型间的表示都五花八门。但是常见的是在发光二极管的阴极侧涂色点或涂色条,也有在阴极侧切角的。

普通表贴二极管实物

普通表贴二极管也是采用本体上的丝印或染色玻璃来表示负极的。上图中两个二极管都是左侧为负极。在线路板的表示图形上一般为:

上图中左侧为正极焊盘,右侧为负极焊盘。

3、集成电路

对于引脚在两侧分布的DIP和SO封装的集成电路,一般采用上方的半圆型缺口来表示这个方向为芯片的上方,上方左侧第一脚为芯片的第一脚。也有用丝印或激光在上方打一条横线来表示的。

此外还有直接在芯片第一脚旁边的本体上用丝印打点或直接在注塑时压个凹坑。

也有一些集成电路在第一脚的起始边的本体上切一条斜边来表示。

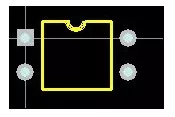

这类集成电路在线路板上的符号一般都是采用顶部带缺口的图形标示。

对于四方封装的QFP、PLCC、BGA而言:

QFP封装的集成电路一般在第一脚所对应的本体上采用凹点、丝印圆点、或根据型号丝印来判断方向。有的采用切掉一个角的方法表示第一脚,此时逆时针方向为第一脚。需要注意的是有时一个芯片上会出现3个凹坑,那么没有凹坑的一个角,对应芯片的右下方。

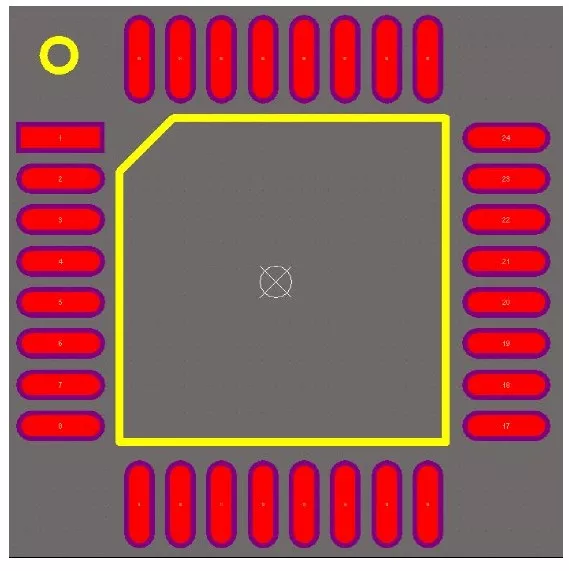

PLCC封装由于本体比较大,一般直接在第一脚开始处用凹坑来表示。有的还对芯片左上方做切角处理。

PLCC封装实物

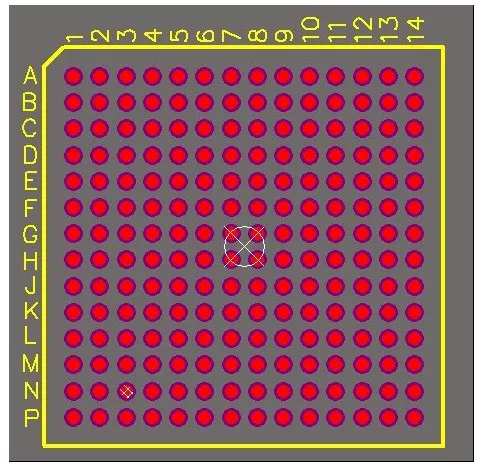

BGA封装实物

BGA封装除了在上图中直接用左下角的镀金铜箔表示第一脚外,还用缺角和凹点及丝印圆点的方式表示第一脚的方向。

对应线路板上的图形如下:

对第一脚采用加注丝印圆点和缺角处理。

4、其他器件

在实物上接插件一般通过定位缺口来控制方向。也有在第一脚附近写1或用三角形来表示第一脚的。其他器件一般通过在线路板上绘制与实物一致的丝印来避免插错。

对于通孔安装的排阻,一般在线路板上用丝印将公共端圈起来的方式来表示,或在第一脚附近写1。

为了规范线路板上元器件的焊盘、丝印、阻焊等要求,IPC组织颁布了2个与之有关的标准,分别为:IPC-7351和IPC-SM-840。但是在实际使用时,用IPC定义的器件方向表示的方法制作的器件方向标示符号常常在焊接后被器件本体所遮挡,不适于检查,应根据实际情况调整元器件焊盘图形设计。

总之,在实物上一般分立器件采用长短脚和丝印或着色的方法进行极性表示。对于集成电路则常使用凹点、丝印、缺口、缺角、缺边或直接指示的方式进行第一脚标示。在制作焊盘图形时,一般应尽可能的按器件外形绘制,同时尽可能多的把器件外形上与定位有关的信息通过丝印的形式反映出来,以避免人工装配、焊接中的错误。

免责声明:本文为网络转载文章,转载此文目的在于传播相关技术知识,版权归原作者所有,如涉及侵权,请联系小编删除(联系邮箱:service@eetrend.com )。