稿源:第一财经

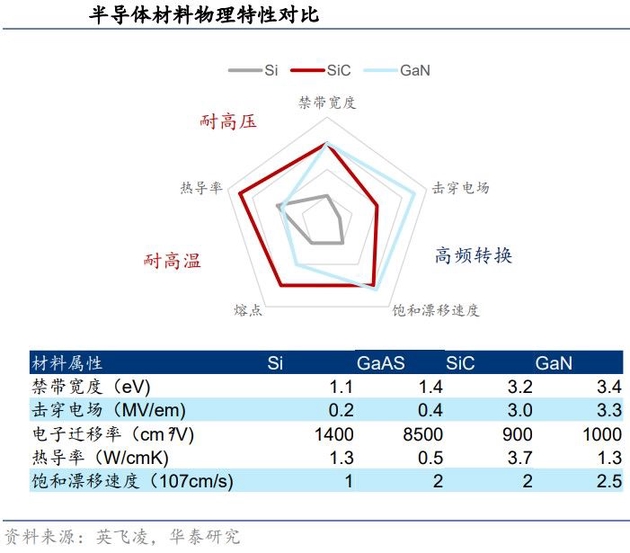

摩尔定律已逼近物理极限。“卷不过”就换赛道,宽禁带半导体成为后摩尔时代半导体发展的“蹊径”之一,而在这一领域,国内企业有望实现弯道超车。宽禁带半导体是指禁带宽度在2.3eV及以上的半导体材料,以碳化硅(SiC)、氮化镓(GaN)为代表,也称“第三代半导体”。

采用SiC、GaN材料制备的半导体器件不仅能在更高的温度下稳定运行,适用于高电压、高频率场景,还能以较少的电能消耗,获得更高的运行能力。

硅基氮化镓(GaN on Si)功率器件企业英诺赛科董事长骆薇薇近日在2022年ISES China峰会上表示,宽禁带半导体不属于先进工艺,对设备的依赖会小一点,其涉及的很多设备目前基本上可以在国内获得,核心设备后期也可以实现自主可控。“这是一个新赛道,我们有机会获得突破。”

宽禁带半导体:换道超车重要领域

硅(Si)材料的潜力已逐渐开发殆尽。相比于硅,SiC具有其10倍的击穿电场强度、3倍的禁带宽度、2倍的极限工作温度和超过2倍的饱和电子漂移速率。SiC还具有3倍的热导率,这意味着3倍于Si的冷却能力。而GaN则具备比SiC更宽的禁带宽度、击穿电场强度及饱和电子漂移速率。

目前Si仍是半导体材料主流,占比95%。Yole预测,第三代半导体渗透率将逐年上升,SiC渗透率在2023年有望达到3.75%,GaN渗透率在2023年达到1.0%。

根据CASA数据,2020年我国第三代半导体整体产值超7100亿元。其中,SiC、GaN电力电子产值规模达44.7亿元,同比增长54%;GaN微波射频产值达到60.8亿元,同比增长80.3%。

据悉,总体来看,宽禁带半导体国内和海外的技术代差并不大。“SiC材料方面,国际上6英寸是主流,8英寸开始中试,国内6英寸刚刚规模量产,8英寸处于样品研发阶段;SiC器件方面,国内中低功率的SiC MOSFET处于小批量供货阶段,在高耐压、高厚膜外延、极端动态可靠性等方面性能低于国际水平,同时大规模制造能力与意法半导体、CREE等比较还是有一定差距。”某涉及第三代半导体业务的上市公司内部高管告诉第一财经,GaN方面,国内企业与国际龙头在材料和器件部分关键指标方面基本同步,但器件在动态特性、长期可靠性、缺陷控制等方面与国际水平有一定差距。

赛迪顾问新材料产业研究中心首席分析师李龙近日在2022世界半导体大会上表示,第三代半导体行业总体来看还处于发展早期阶段,任何一个玩家若能实现技术突破,则可以改变目前的市场格局,第三代半导体也因此成为了相关企业换道超车的重要领域。

SiC器件最大应用市场在新能源汽车

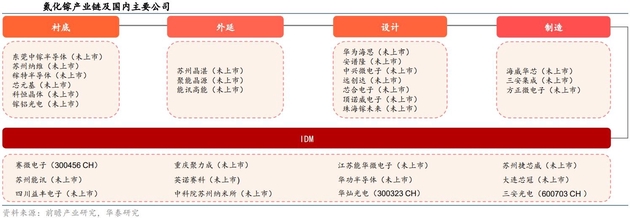

SiC产业链大致可以分为衬底、外延、器件三大环节,器件包括设计、制造和封测。

SiC器件不可直接制作于衬底上,需先用化学气相沉积法在衬底表面生成所需薄膜材料,形成外延片,再进一步制成器件。从技术难度来看,衬底环节技术难度最大,其次是器件环节。衬底同时也是成本占比最高的环节,占据47%。

衬底技术难度大首先缘于良率低。碳化硅的晶型多达200多种,要生成所需的单一晶型(主流为4H晶型),需要控制十分精确。另一方面,SiC衬底莫氏硬度达9.2,属于高硬度脆性材料,加工过程中易开裂,加工完成后的衬底易存在翘曲等质量问题。

天岳先进(688234.SH)招股书显示,2018-2020年和2021年上半年,公司的晶棒良率分别为41%、38.57%、50.73%和49.90%,衬底良率分别为72.61%、75.15%、70.44%和75.47%,综合良率最新约为37.7%。

制备条件苛刻也提高了衬底制备的门槛。生产SiC晶棒需要2500℃高温,而硅晶只需1500℃,因此SiC晶棒需要特殊的单晶炉,还需要精确控制温度;SiC晶棒的生产周期为7至10天,长度约2cm,而硅晶棒只需要3~4天即可长成,长度可达2m。

“晶体生长是SiC技术难度最大的环节。”上述上市公司高管告诉第一财经,增加晶圆尺寸,提高长晶与加工环节的良率是降低成本的有效方法;长晶炉热场设计、晶体生长与加工工艺优化等则能有效提高良率。

“从整个产业链来看,目前国内在SiC衬底这一块比较成熟,虽然在良率、尺寸等方面跟国外还有一些差距,但可以保证整个供应链的完整性。”中电科55所化合物产品部副主任刘柱表示,从外延到工艺制造,再到最终的封测,我国具备完整的能力,目前国产产品可以覆盖到3毫米波段以下。

SiC应用领域主要分为射频器件(5G、国防等)和功率器件(新能源等)。其中新能源汽车是SiC器件最大的应用市场,据Yole预测,其2025年份额将超过50%。海通证券认为,随着SiC零部件在电动车中不断替代渗透,单车SiC价值量也将逐步增加。

从供需方面看,业内人士根据一些市场部门的调研和归纳总结,认为2025年全球SiC衬底产量总共282万片,其中中国89万片,中国以外的地区193万片,而保守情况下需求量为365万片,乐观情况下728万片。这意味着届时SiC将供不应求。

“目前SiC、GaN器件大规模商用的最大障碍还是产品性价比。”上述高管对第一财经表示,SiC二极管已经规模商用,SiC MOS器件国内部分企业实现技术突破,在大规模制造能力方面还需要持续优化。

从产业链角度看,目前国内布局SiC的上市公司可大致分为五类:1)专注衬底材料,如国内半绝缘型SiC衬底龙头天岳先进,导电型衬底市占率国内第一的天科合达;2)器件端IDM,如华润微(688396.SH)、斯达半导(603290.SH)、闻泰科技(600745.SH)等;3)材料到器件一体化布局,如三安光电;4)芯片设计厂商,如新洁能(605111.SH);5)上游设备厂商等,如露笑科技(002617.SZ)布局设备和材料,中微公司(688012.SH)布局外延设备。

其中,三安光电的SiC业务由湖南三安半导体完成,总投资160亿元,规划年配套产能36万片6英寸SiC晶圆,涵盖SiC全产业链,包括长晶、衬底、外延、芯片制造和封装测试。2021年6月份一期已经建设完成,二期预计在2024年完成。

国内GaN产业链加速布局

GaN材料具备多重性能优势。首先,GaN可以进一步提高开关频率,这意味着可以减少系统材料的体积和面积,其次,GaN的高饱和电子浓度可以大幅降低导频损耗,实现小尺寸的功率器件设计。

“用650V的GaN器件和SiC器件对比,前者体积约1/2甚至更小。”英诺赛科(珠海)科技有限公司高级副总裁孙毅表示,氮化镓是解决未来发展矛盾的最佳方案。

GaN在快充领域的应用已经被证明。根据Yole,2021年GaN功率器件下游应用中,消费电子占比63.2%,以消费类快充应用为主。

不过,由于技术制约,当前GaN器件仍难以实现在10KW、1200V以上的大功率场景应用。以新能源汽车为例,GaN器件当前多用于DCDC、OBC等小功率场景,难以在电机控制器实现应用。因此,SiC MOSFET主攻高压领域,GaN MOSFET主攻高频领域。

GaN MOSFET凭借其超高频率的特性在5G射频领域广泛应用。刘柱表示,经过三十多年的发展,目前我国整体GaN射频器件的水平跟国外基本上保持同步发展,甚至在某些新的技术或新设计方面领先。

“GaN电力电子产品在快充领域已经规模应用,接下来需要进一步提高工作电压及可靠性、需要持续往高功率密度、高频与高集成方向发展,并进一步拓展应用领域。”上述高管直言。

GaN产业链玩家的分类与SiC类似,海外企业在GaN功率半导体技术及产能上较为领先,包括英飞凌、Qorvo等。

国内GaN产业链也在加速布局中。国内企业在衬底、外延、设计、制造等领域均已布局,包括GaN衬底制造商苏州纳维、东莞中镓;外延制造商晶湛半导体、江苏能华;设计企业安谱隆、海思半导体;制造企业三安集成、海威华芯等。