大家好!今天的主题是电子设备中不可缺少的元器件 - 多层陶瓷电容器(以下简称贴片)。这里主要介绍一下该贴片常常会出现的"扭曲裂纹"现象。

正确使用贴片的话完全不会产生裂纹(裂缝)。但是,由于这种贴片与碗和器皿一样都是陶瓷烧制成的,如果施加过大的机械力,就会产生裂纹(裂缝)。

因此,这里我来为大家讲述扭曲裂纹的产生原理以及防止扭曲裂纹产生的方法。

1. 什么是扭曲裂纹?

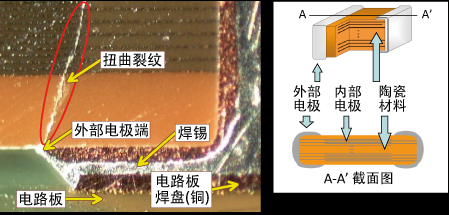

首先,我们来看一下图1中扭曲裂纹的形态。扭曲裂纹是指因扭曲而产生的裂纹(裂缝)。扭曲裂纹从贴片外面看很难被发现。因此,我们把贴片如下图一样切开,来观察截面的图像。

从中,我们可以发现扭曲裂纹的特征是从外部电极的一端向对角线方向产生了裂纹。

图1:裂纹的代表性实例

2. 扭曲裂纹的产生原理

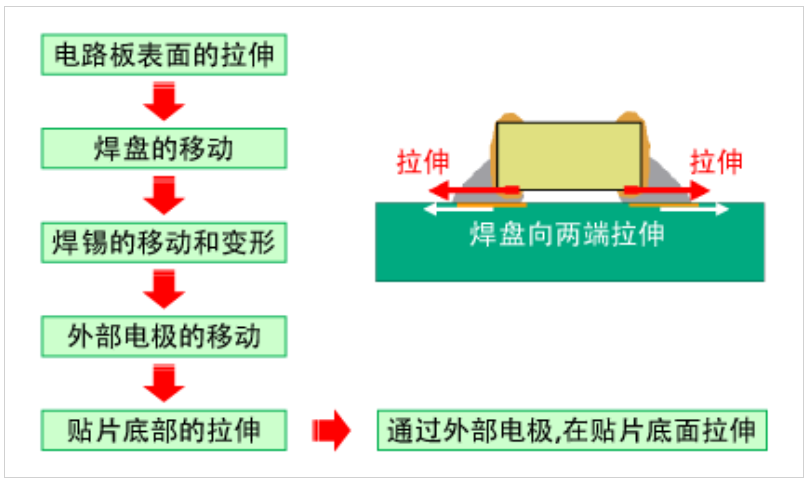

为什么会产生扭曲裂纹呢?这是由于贴片是焊接在电路板上的。对电路板施加过大的机械力、使得电路板弯曲或老化,从而产生了扭曲裂纹。

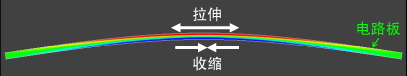

将电路板翻转过来,就会看到下列情况。

如图2所示,电路板上面被拉伸,下面被收缩。由于上面的拉伸,铜焊盘就会向左右移动。

图2 电路板变形及应力图

随着焊盘的移动,焊锡也会移动或产生变形。焊锡变形后,贴片的外部电极就会移动和变形,拉伸应力就会集中在贴片的外部电极的一端。

当该拉伸应力大于贴片电介质的强度时,就会出现裂纹。

图3:扭曲裂纹产生的原理

3. 扭曲裂纹产生的影响

扭曲裂纹从下面的外部电极的一端延伸到上面的外部电极的话,容量就会下降,使得电路呈现出开路状态(开放)。因此,即使裂纹不是十分严重,如果到达贴片内部电极,焊剂中的有机酸和湿气会通过裂纹的缝隙侵入,导致绝缘电阻性能降低。另外,电压负荷会变高,电流的流量过大时,最糟糕的情况会导致短路。

一旦出现了扭曲裂纹,是很难从外面将其去除的,因此为了防止裂纹的产生,应当控制不要施加过大的机械力。

4. 什么是扭曲量?

为了避免扭曲裂纹的产生,最好不要在生产产品的现场施加过大的机械力。那么有什么方法可以使得过度施加的机械力变得可视化?。其中一种有效的方法就是测量扭曲量。下面,先来介绍一下什么是扭曲量。

扭曲是指,在物体上施加负重时单位长度的变化量。

此时的拉伸比率就是扭曲量。

ε=ΔL/L ε:扭曲量;L:施加力之前的长度;ΔL:变形长度

例如,1000mm的棒经过左右拉伸后,变成1001mm时,1mm/1000mm=0.001ST=1000μST。

5. 如何防止扭曲裂纹的产生?

为防止扭曲裂纹的产生,我们需要从电路板设计和工序管理这两方面采取对策。首先,介绍一下工序管理方面的对策。先测量一下之前介绍过的扭曲量,然后在工序中进行扭曲量的管理。我们来设置一下标准扭曲量。如果设置值过小,则需要严格管理。如果设置值过大,则会产生扭曲裂纹。一般的设置值是:生产关乎生命安全产品的客户多以500μST为标准,生产普通消费产品的客户多以1000μST为标准。即使是扭曲程度相同的电路板,元器件的应力会因使用的电路板类型和厚度的不同而不同,因此,客户应该按照经验判断制定的标准。

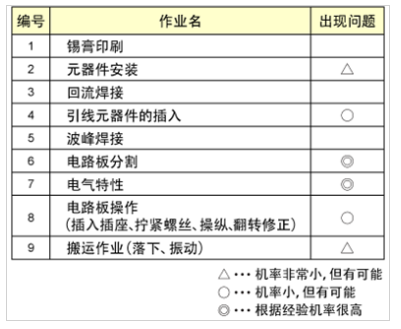

下面测量各个工序中的扭曲量。本公司通过过去调查的项目,总结出了哪些作业工序会产生扭曲裂纹。最重要的是管理工序。

表1 安装作业及扭曲裂纹产生的可能性

表1:安装作业及扭曲裂纹产生的可能性

关于超过设置标准的工序,可通过改良设备、改善作业等来控制扭曲量。

接下来,介绍一下设计方面的主要预防措施。

1.电路板端、螺丝孔、连接器的距离

(例如,设置10mm以上等等合理的距离。)

2.配置

(一般来讲,分割线非常好设置成平行。像电路板角以及L字型的电路板中弯折的部分等等

容易集中应力的地方非常好不要配置贴片。)

3.分割线的选择

(设置成线比穿孔要好)

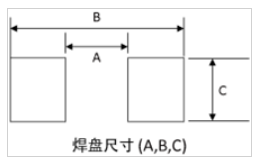

4.焊盘的宽度

(C的尺寸非常好小于贴片的W(宽度))

图4 焊盘尺寸

5.配置设计模式

(为防止印刷电路板因回流而变形,最好设计成铜箔模式)

6.采用树脂外部电极产品

(考虑到扭曲较大的时候,可以采用树脂外部电极产品。)

以上等等。

长期以来,我司一直致力于国内外测量扭曲量以及电路板设计方面的服务,积累了许多解决扭曲裂纹相关的诀窍。

今后,我们将继续致力于为客户排除困扰。

读完本文后,您是否有以下感想呢?

・仍然有疑问。

・想更加具体地了解扭曲测量的相关问题。

・想要具体地了解设计电路板时应考虑的事项。