随着电动汽车的快速发展,如何安全、稳定、快速地为电动汽车的电池充电,便成为电动汽车能否广泛被消费者接受的关键要素之一,其中确保电池充电安全性的重要零组件便是符合汽车产业AEC-Q200的规范要求的保险丝。本文将为您介绍电动汽车充电的关键技术,以及由 SCHURTER 硕特推出符合AEC-Q200规范要求的保险丝特性。

确保大量串并联充电电池的安全性相当重要

化石燃料的供应有限,并且燃烧时会释放有害气体造成空气污染,这使得电动汽车成为目前汽车产业未来发展的重要方向。但近几十年来,汽车的数量和尺寸都在增加,使得汽车变得越来越舒适、越来越坚固、越来越安全,因此也越来越重,中档汽车的重量已经达到1.5吨。因此,电动汽车也需要大量的能源才能为其提供充足的动力。

想要使电动汽车拥有足够的动力,便需要通过以并联和串联方式将小型电池单元(每个电池尺寸为4 VDC/3200 mAh)互连来实现,其需要串联100个电池才能获得大约400 VDC的工作电压,然后通过许多这样的400 V串并联电池组来实现整个电池封装的耐用性、里程范围和性能。在性能强大的电动汽车中,将需要数千个电池以这种方式进行快速组装。

因此,确保电动汽车充电安全是至关重要的,这涉及多方面的安全措施和实践。在充电过程中,必须使用认可的充电设备,并对充电设备进行定期检查和维护,避免湿气和极端环境,也需要在充电过程中正确插入和断开插头,并监控充电过程、遵循生产商建议,防止过度充电与避免物理损伤。在电动汽车中,通常会使用电池管理系统(Battery Management System,BMS)来确保充放电的安全。

电动汽车的BMS是一个关键的电子系统,用于监控、控制和管理电动汽车中的高压锂离子电池。BMS旨在最大程度地提高电池性能、安全性和寿命。BMS的功能通常包括电压监控、温度监控、充放电管理、故障检测和管理、容量估算、通信与控制等功能。BMS可以最大限度地发挥电池性能,同时也能确保电池安全和长期使用寿命,车辆可以更有效地利用电池能量,同时减少可能导致电池损坏或性能下降的风险。

电池平衡是确保充电过程安全性的关键技术

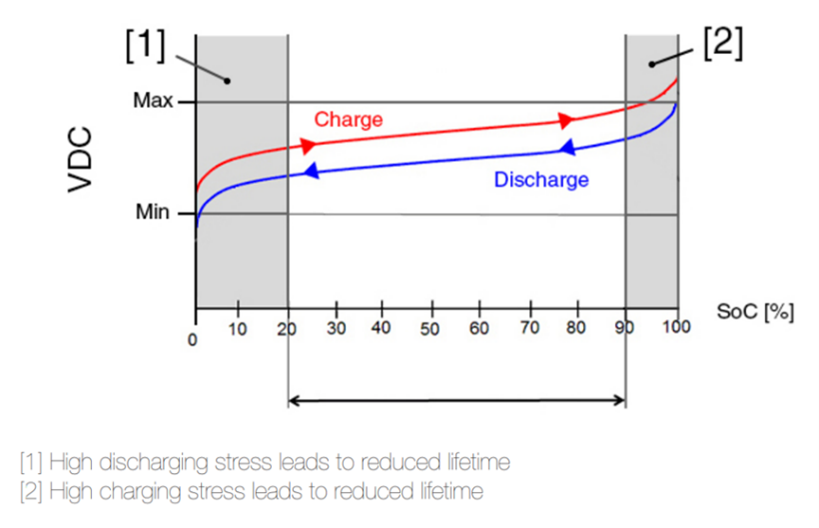

考虑到电动汽车中安装了数千个此类电池,因此充电过程非常重要,且电池最终必须在尽可能短的时间内充电。这项棘手任务的解决方案称为“电池平衡”,这是指由于多个类似构造的电池单元,因为制造差异或使用状况不同,这些单元可能会有微小的电气特性差异,导致某些单元比其他单元更快地充电或放电,从而使得各单元的电压或容量失去平衡,“电池平衡”便是对电池组进行均匀充电的电子电路(通常是BMS的一部分)。

电池平衡技术的主要目的是确保整个电池组中的每个单元都能够被均衡地充电和放电,以避免单元之间的不平衡导致的问题,比如容量不平衡、电压不平衡等问题。电池平衡的工作原理便是将吸收能量非常快的电池充电减慢一点,因此串联电池组中最薄弱的环节,便决定了充电过程的速度。每个电池单元都需要单独处理,这是利用电池组最大电容,并抵消单个电池老化/衰弱的唯一方法。

当然,电池组中的每个单独的电池都必须受到过流保护。每个电池组需要数千个保险丝,具体取决于每个电池组。由于电池组中不能容许错误,对于这种保险丝的要求,便是要求具备完全的可靠性。此类保护必须能够无任何故障地运行至少15年,保险丝必须在最冷的冬天和酷热的天气中一样发挥其功能,面对冲击、振动与日常磨损,以及应对开启、关闭、加速等循环的能力将不可或缺,这对这些保险丝的要求是相当严苛的。

电池平衡技术对于延长电池寿命、提高性能以及确保安全性非常重要。通过保持各电池单元之间的均衡,可以更有效地利用整个电池组的性能,并且减少可能导致电池损坏或性能下降的风险。

AEC-Q200规范汽车行业无源组件的标准要求

AEC是汽车电子委员会的缩写,其背后是一个总部位于美国的组织,专注于汽车供应行业电子零部件资格的标准化。其中的Q200标准是于20世纪90年代中期推出,描述了对无源零部件的要求,而Q100标准及其衍生产品则专注于有源零部件。这些AEC标准在全球范围内得到认可,并被汽车行业的所有领先制造商所接受。

AEC-Q200标准的发展旨在确保汽车电子零部件在极端环境条件下的可靠性和耐久性,因为汽车内部环境对电子零部件的要求相当严苛,例如高温、低温、震动、湿度变化等。

AEC-Q200标准于2001年首次推出,并在此后不断修订和更新,以适应不断变化的技术和需求。它涵盖了多种测试条件和要求,以确保电子零部件的可靠性。标准规范了各种测试项目,包括高温寿命测试、低温寿命测试、湿热寿命测试、湿热循环测试、湿热恒压测试、温度循环测试、机械震动测试等,以验证零部件在极端条件下的可靠性和耐久性。

AEC-Q200标准的遵循对于汽车电子供应链中的零部件制造商和供应商至关重要,符合这一标准的零部件能够证明其能够在汽车应用中提供稳定可靠的性能,并且有助于减少因电子零部件故障而引起的汽车召回和问题,同时增强汽车的安全性和可靠性。

针对汽车中使用的保险丝的具体测试和一组专门定义的要求,在整个汽车发展历史中其实并不相关。然而,因为汽车电子领域的技术和应用不断发展,随着电子控制单元和电力驱动器的引入,这种情况已经完全改变,保险丝也将作为一个主题包含在Q200标准的下一次更新中,AEC-Q200标准也在不断更新和完善,以确保其符合当前和未来的汽车电子零部件需求,并且持续提高汽车系统的可靠性和安全性。

符合AEC-Q200规范要求的高质量保险丝

SCHURTER 硕特向来专注于航空航天工业的高可靠性要求,并与欧洲太空总署(ESA)合作,并根据AEC-Q200的其他无源零部件的规格需求来开发产品,通过与汽车行业的全球主要参与者密切合作,SCHURTER 硕特为保险丝开发了测试程序,以满足Q200的要求,以这种方式制造的保险丝可以贴有不受限制且国际认可的Q200“批准标章”。

SCHURTER 硕特为汽车行业提供符合AEC-Q200标准的全系列保险丝,支持各种应用(电池管理、空调、柴油和汽油发动机的紧耦合电子设备等等)。SCHURTER 硕特与国际汽车组织和行业本身的密切联系,使SCHURTER 硕特非常有能力解决与车辆制造中电子设备保护相关的所有问题。

SCHURTER 硕特始终是全球电子电气零部件的进步创新者和制造商,SCHURTER 硕特的产品可确保安全、清洁的电力供应,同时使设备易于使用。SCHURTER 硕特提供广泛的标准产品,包括电路保护、连接器、EMC产品、开关和输入系统,以及电子制造服务。此外,SCHURTER 硕特已准备好与客户合作,以满足他们的应用特定要求。

以SCHURTER 硕特UMT 250系列保险丝为例,这是一款表面贴装(SMD)保险丝,尺寸仅有3 x 10.1 mm,支持250 VAC、125 VDC,是可在80 mA至10 A运作的SMD保险丝,可以最小的紧凑型封装设计,用最小的占地面积实现最大分断能力,适用于脉冲型连续电流。

UMT 250系列可在80 mA至10 A的高电流范围下运作,支持200 A @ 250 VAC(IEC)的高分断能力,并通过277 VAC和250 VDC的UL认证,根据ATEx和IECEx要求,可用于实现不可渗透的气密密封灌封胶,也可用于本质安全应用,包括SMD PCB的初级保护、医用器材、电池保护等应用领域。

结语

电动汽车的电池充放电安全是不可忽视的关键要素,符合AEC-Q200标准的保险丝,更是确保电动汽车电池充电安全的重要零部件。SCHURTER 硕特为汽车行业提供符合AEC-Q200标准的全系列保险丝,可以满足电动汽车各种应用的安全需求,将是您开发相关产品理想的零部件选择。

本文转载自:艾睿电子